メーカー いすゞ ガーラ

車種 いすゞバス ガーラ GALA

施工個所 観光バスいすゞGALA(ガーラ)のリヤアクスルの損傷の為、骨格部分のフレーム修理と錆、腐食修理事例です。

作業日数 約20日

価格 約2,500,000円

お客様から、

「日光のいろは坂付近の料金所で事故を起こしてしまいました。」

との電話がありました。

観光バスが走行ができないので、レッカーにて入庫したい。話を聞くと、栃木県外のお客様でレッカー費用は事故現場から50km圏内までは保険会社で負担していただける話でした。栃木県外までレッカーで運搬すると保険内でレッカー費用が収まらないので近くで修理できるところはないかなと思ったようで、インターネットで「バス 事故修理 栃木県」で探したら弊社が検索で出てきたので連絡しました。

電話では車両の状況は判断できませんでしたが、入庫したいとの連絡で、観光バスが夜の10時ごろに入庫になりましたが受け入れをしました。運転手さんは先方の代表取締の方が弊社までお迎えに来ました。

翌日、状況を確認して、修理するにあたり価格を知りたいと見積り依頼がありました。車の状況を確認すると左後方のホイルが接触した後があり、後方パネルに損傷がありました。また、車両を走行させるための後輪軸、リヤアクスルが右後方向に定位置よりズレていました。

代表取締役と打ち合わせをすると、車両保険に加入している話がありました。どのように報告していいかわからないとのことだったので、運転手さんから聞いたことをそのまま報告していただき保険会社の判断に任せるのがいいですとお伝えさせていただきました。写真は保険会社とオンラインにて繋がっているので、弊社にて対応させていただきますとお伝えしました。

事故から3日後に保険会社から弊社に連絡があり、車両を再確認させていただきたいと連絡があり4日後に保険会社が現状を把握して保険適用になりました。観光バスの運ばれてきた状態を右下から撮影したものです。

見積り段階では、外見からの損傷しか判断できなかったので、概算見積で約150万円の見積を提示させていただきました。保険内での修理であればとのことで、修理分解を始めました。

レバーブロックにて固定されている部分を取り外すと

右後を接触されたことによりトルクロッド部分がむしれてしまったと考えられます。

レッカー作業で運搬するにあたりレバーブロックにて引っ張ったためフレーム部分がむしれたところの損傷と内側の錆による腐食もあり変形していました。

左下の丸棒にブッシュがついている物がトルクロッドで、路面の状況により上下に動きリヤのアクスルが所定の位置に来るように支えている物です。

これが、フレームのブラケットと一緒に衝撃によりむしられていました。

損傷した部分の修正にあたり、付近の骨格部分の腐食も同時に確認しました。

破損したフレームのブラケットの上部の塗装をはがしてみると虫食い状に腐食していました。

左前の下側が破損してありましたが、エアーサスペンションの上部もスクレーパーと呼ばれる鉄製のへらで表面の塗装をはがすと、下の写真のように腐食損傷していました。錆びてはいましたが、破断面を見ると新しい破断面だったので、今回の衝撃で破損してしまったと考えられます。破損した所の部品はレッカー運搬時時には無い状態でした。

左前方からリヤタイヤを撮影したものです。破損部の前方には荷物入れがあり、作業するにあたりブラケット類を交換するにあたりこの部分の分解も必要になりました。

車両を15tジャッキ2台で支えます。その後。リヤホーシングを外しました。

奥に見えるものがホーシングです。タイヤを取り外した後にトルクロッドがついた状態で取り外しました。

エアーサスペンションを取り外しました。4個ついているのでそれぞれ取り外しました。そのうちの一つです。エアーサスペンション上部のブラケットが曲がっていました。

前方の右前にはレベリングバルブがありこれも取り外しました、レベリングバルブはバスが上下に動く度同時にエアーの流入量を調整することにより、バスの高さを一定にすることにより乗りごごちをよくするバルブです。

この部分がトルクロッドばついていた部品です。この部品やフレーム回りの骨格について生産中止なので、弊社で試作することにしました。

前側のパネル部分の塗装をはがしたら穴があり鉄板が薄くなっていました。この部分はブラケットを溶接するにあたりこの状態では溶接が出来ないため交換しました。

前方の荷台部分の内装をはがしました。荷室部分の隔壁を切断しました。切断するときに火花が飛び散らないように防炎シートにて荷室を囲いました。周りが黄色く見えるのは内装材の接着剤の残りです。

リヤアクスル側からの写真です。

鉄板を加工して内側から溶接を行いました。また、トルクロッドのブラケットが取り付くところなので、内側に補強を入れました。

アクスル側からの写真です。穴があるのは配線配管が通るため同じ大きさで穴加工をしました。

フレームブラケットなどすべての部品が生産中止とディーラーからの連絡があり弊社で製作しました。

レーザー加工したものを溶接加工して作成しました。元の寸法に合わせて製作しました。材質が何で製作されているのかが不明たため、ハイテン鋼を使用しました。

ハイテン鋼は高張力鋼(High Tensile Strength Steel Sheets)と呼び引張強度が高い鋼材のことです。普通鋼板が引張強度270MPa以上と定義していますが、一般的には340MPa~790MPaのものを高張力鋼材と言われています。

足回りの重要なところなので、引っ張り強度のあるものを使用しました。

前方の荷台部分にこのように溶接していきました。溶接するにあたり、チップ塗装が施工されている部分を除去して、溶接時に溶接不良を起こさないようにしてから作業を行いました。

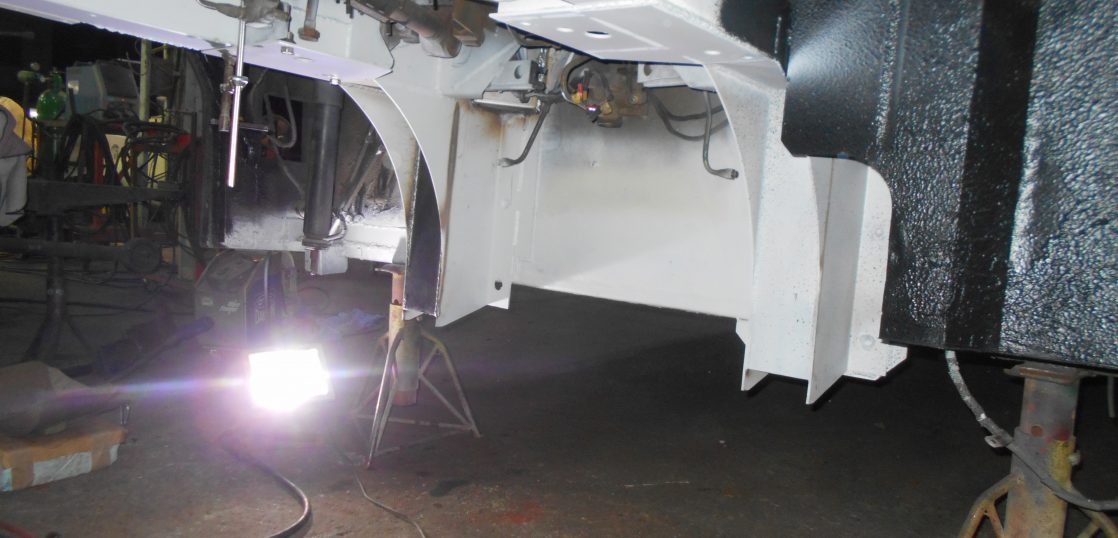

下側部分の補強材も交換しました。白くなっている部分が新規に製作したところになります。

左から前方を撮影したものです。エアーサスペンションが取り付く部分も塗装をはがしたら、錆で穴が開いていて腐食していました。腐食している部分を放置するとさらに侵食する恐れがあることと、足回りの衝撃はエアーサスペンションを通して衝撃を吸収していて、その衝撃を吸収する部品は上部のフレームなのでここが腐食しているとすぐに破損してしまう恐れがあるため切断交換しました。

右後方より荷室方向を撮影したものです。右側を接触させてしまい右のブラケットが切断していた事故ですが、左側のブラケットも足回りが右後方に後退したことで左側のブラケットも車両の左方向にねじれていたため左右のブラケットを交換しました。車なので損傷個所をしっかり確認して修理を行うことが大切だと感じました。

荷室の内装ですが、同じものが生産中止になり、最新のジェーバス製の材料を使用させていただきました。

エアサスペンションを取り付けているところです。元の部品の上部は鉄製でしたが、新品の部品は錆対策と軽量化のためにアルミ製に変更されていました。ボルト類も足回りで再使用せず新品に交換させていただきました。

右後方のパネルはこのように破損していました。新品のパネルは注文後納期未定とあり、1日でも早く納車させていただき使用してほしいとの判断と、FRP製で修理しても問題ない損傷の為修理させていただきました。

大きな割れがないためFRPを修正しました。

FRPにて補修した後、パテにて修正しているところです。

プラサフを塗り、塗装しました。

塗装時には塗装ミストの飛散を防止するためにバス全体をビニールや養生シートにて保護させていただきました。

納車前の写真についてはお客様のデザインよりユーザーが特定される恐れがあるため掲載を差し控えさせていただきます。

お客様にとって思いがけない事故による損傷でしたが、ホームページにて弊社を選んでいただきありがとうございました。

未分解時では発見できなかった損傷個所、作業を進めていく途中で判断できた損傷個所も今後長くバスを運行していただくために丁寧に修理をさせていただきました。